7. Aperçu des moyens de production pour les constructions

7.1. Les filières matériaux retenues

Nous avons déjà identifié au §4.3 les différents matériaux qu’il était envisageable d’utiliser dans la construction d’habitats respectant les critères de conception discutés dans la partie 4. Et l’analyse de la mise en pratique de ces prescriptions nous a conduit à retenir principalement trois filières de matériaux, tant pour les habitats que pour les espaces communautaires :

- la filière du verre, centrée sur la réalisation de vitrages plans trempés (pas de formage) ;

- la filière de l’acier, aux dépens de celle de l’aluminium, trop gourmande en énergie, centrée sur la réalisation de cornières profilées pour les structures portant les vitrages ;

- la filière du duricrete, pour la réalisation des fondations de dômes et des « gradins » de leurs aménagements internes.

Malgré l’intérêt que présente la relative légèreté de sa mise en œuvre (comparée à celles du verre et de l’acier), la filière matières plastiques n’a pu être retenue, du fait essentiellement de leurs caractéristiques mécaniques, de leur tenue au vieillissement (UV, fluage) et de leur caractère combustible.

De même, on n’a envisagé la technique des briques que comme une option (en concurrence avec l’impression 3D) pour réaliser les premiers espaces communautaires.

7.2. La filière verre

Fabriquer du verre sur Mars peut sembler relativement simple, sachant que la principale matière première requise, la silice (SiO2) y abonde et qu’on savait déjà fabriquer du verre dans l’Antiquité. En réalité, même si l’entreprise ne présente effectivement pas de difficulté de principe, sa mise en œuvre sur Mars nécessite l’importation de moyens conséquents.

La première étape, l’alimentation en ingrédients, n’est déjà pas si facile. En effet, le processus de base requiert non seulement de la silice (70%), mais également de la soude (14%), de la chaux (10%) et des oxydes métalliques (magnésie, alumine, 5%). Pas de problème pour récolter de la silice, sauf que la silice martienne est chargée d’oxyde de fer, qu’il faut éliminer ; ceci peut être réalisé en la faisant réagir avec du monoxyde de carbone (CO), sous-produit d’autres processus. Normalement, soude et chaux sont produites à partir de carbonates, mais ceux-ci n’abondent pas sur Mars, du moins en surface7 . On peut aussi partir de la calcite (présente à 5%).

Les oxydes métalliques sont moins problématiques. Mais on constate qu’il va falloir : localiser les sols favorables (gisements), récolter, isoler, éventuellement transformer, donc disposer de moyens mobiles de récolte sur le terrain et d’un véritable petit atelier de traitement chimique.

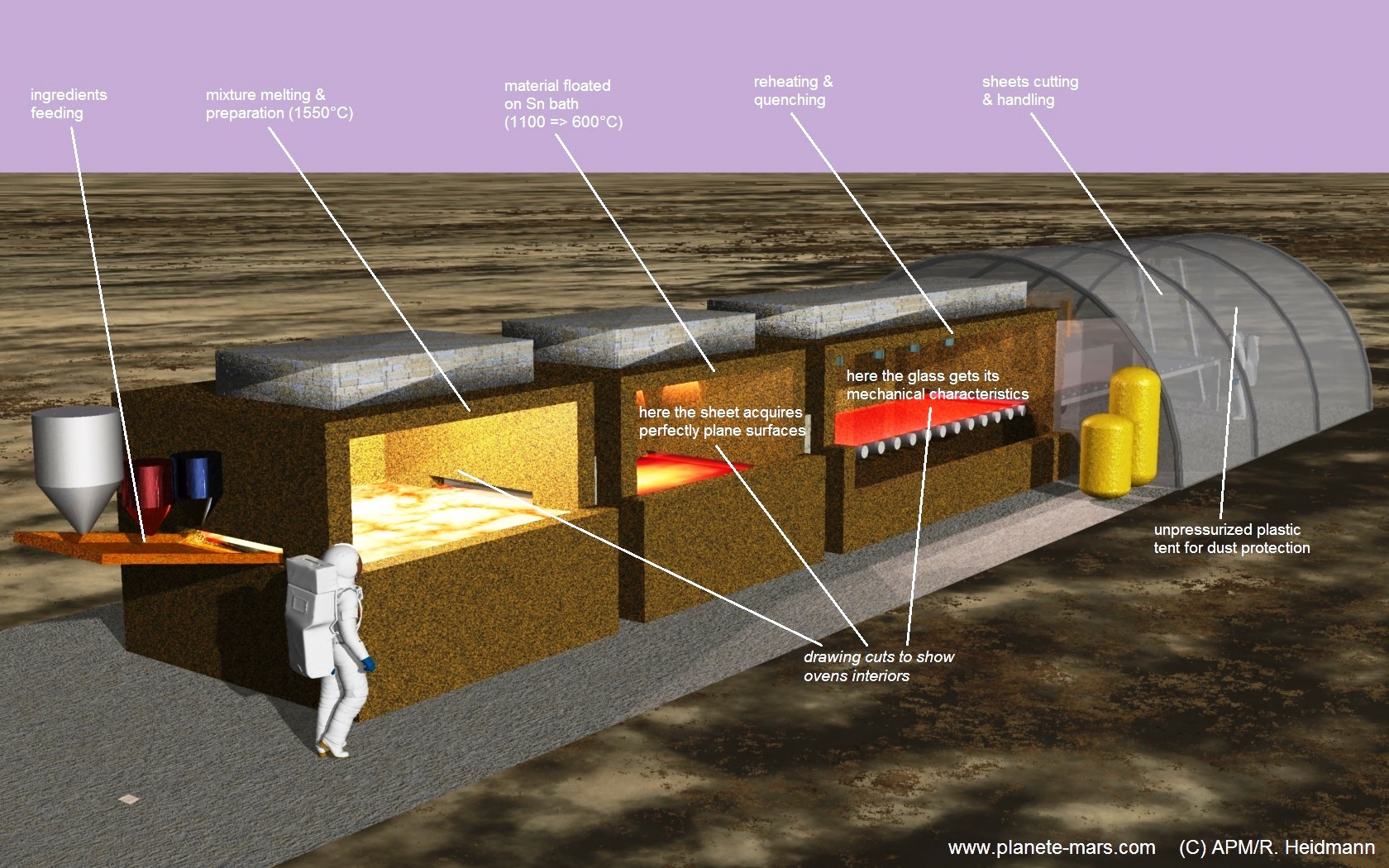

Ces ingrédients doivent être portés à 1550°C et mélangés de façon à produire une pâte de verre homogène. Puis on répand ce matériau sur un bain d’étain liquide8 , la face « non mouillée » étant soumise à l’action de brûleurs à gaz (sur Mars, du méthane produit in situ) ; au cours de son refroidissement progressif dans ce four de floating (de 1100 à 600°C) la feuille de verre acquiert une planéité parfaite de ses deux faces. Enfin cette feuille avance dans un troisième four, dit de recuisson, où des traitements thermiques lui confèrent ses caractéristiques mécaniques. A la sortie le verre refroidit, puis ses bords sont coupés au diamant, enfin la lame calibrée ainsi obtenue est découpée en vitrages de longueur voulue, stockés verticalement dans des cadres de transport. L’opération de découpe sera un peu plus complexe pour les panneaux triangulaires des géodes.

7. L’atterrisseur Phoenix en a mesuré une concentration de 3 à 5%.

8. Le procédé « floating », inventé par la société Pilkington en 1959, a révolutionné la production du vitrage industriel

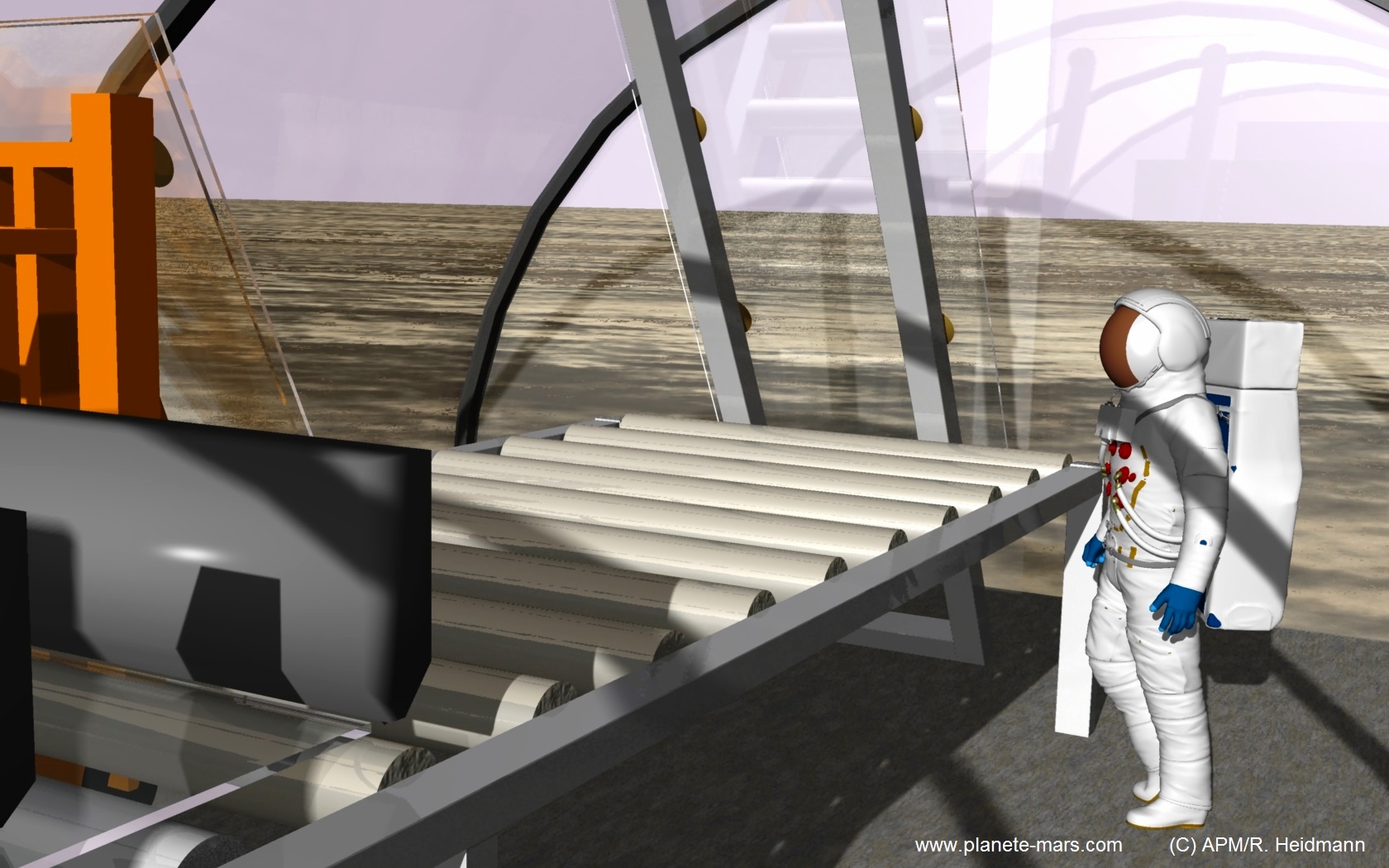

Découpe et stockage des vitrages, sous une tente (non pressurisée) pour se protéger de la poussière.

Les dimensions de la chaîne dépendent de la largeur désirée (1,5m dans notre scénario) et du débit souhaité. Dans l’industrie le four de recuit peut atteindre 150 m ; mais ici la cadence restera beaucoup plus modeste, et la feuille pourra avancer bien plus lentement. Néanmoins il faut imaginer que les différents composants de cette chaîne devront arriver sur Mars prêts à l’emploi, et représenteront une masse importante. Sur Terre, les fours sont alimentés au gaz naturel ; d’un point de vue rendement, on optera, lorsque la combustion du gaz n’est pas requise, pour l’électricité ; mais le four de flottage requiert une action des gaz de chauffe sur le matériau ; on sera donc contraint d’alimenter en partie l’installation en LOX/CH4.

Pour des raisons de flux de chaleur, les fours seraient installés en plein air ; seule la section de finition serait protégée (de la poussière) par une tente en plastique (non pressurisée). Les opérateurs devront donc travailler en combinaison spatiale.

7.3. La filière acier

Une métallurgie martienne à base d’acier9 , suppose la mise en place de moyens conséquents ; certes les minerais sont présents, mais pour l’élaboration des aciers, des installations travaillant à haute température sont requises. Les transférer, les installer, les alimenter en énergie et en gaz (CO, O2) représente une part importante de l’investissement de base à l’échelle du scénario d’une « petite » colonie de 1000 personnes.

La matière première est particulièrement abondante et facile à collecter, principalement sous forme d’hématite (Fe2O3). Il s’agit ensuite de réduire l’oxyde pour obtenir du fer ; traditionnellement, cela se fait dans un haut-fourneau, qui exige une alimentation en coke (du carbone presque pur), en oxygène (air) et une température de 1200°C. Sur Mars, on ne dispose pas directement de carbone ; par contre on obtient du monoxyde de carbone, CO, comme sous-produit de la décomposition thermique du gaz carbonique atmosphérique (une des deux sources d’oxygène avec l’électrolyse de l’eau). Or le CO est l’agent efficace de la réduction du fer. La réaction étant légèrement exothermique, il sera possible de faire fonctionner un « haut-fourneau » au CO sans dépenser beaucoup d’énergie, à condition de le porter d’abord à température suffisante (700°C ou, mieux, 900°C).

On obtiendra ainsi de la fonte. Pour obtenir de l’acier10, il faut encore doser la teneur du carbone au pourcentage requis, tout en « brûlant » les impuretés puis, éventuellement, allier le métal à d’autres métaux (aluminium, chrome, manganèse, silicium, titane, vanadium…). Mais disposer de ces aciers plus résistants ou inoxydables n’est a priori pas une nécessité sur Mars, où les poids sont divisés par 3 et l’atmosphère privée des agents oxydants traditionnels sur Terre (eau, oxygène). Pour ce faire, sur Terre, la fonte sortant du « haut-fourneau » est acheminée dans une station d’affinage où elle est soumise à un flux d’oxygène permettant de brûler le carbone en excès et les impuretés résiduelles, à une température de 1200°C ; puis les additifs métalliques éventuels sont ajoutés. Sur Mars, il se pourrait qu’on puisse effectuer les deux opérations successivement dans la même enceinte, en y injectant d’abord du monoxyde de carbone, puis, en tant que besoin, de l’oxygène.

A condition d’être porté à une température de 1000 à 1200°C, l’acier peut être filé, ce qui peut être intéressant pour réaliser les cornières porte vitrage. Il y a tout intérêt à procéder à cette mise en forme directement en sortie du traitement d’affinage, pour éviter d’avoir un cyle de refroidissement – chauffage supplémentaire.

9. L’aluminium, rejeté car sa production à partir de l’alumine est très gourmande en énergie, semble néanmoins indispen-sable pour les câblages électriques ; une solution à étudier serait de recycler des éléments de structure de vaisseaux abandonnés…

10. Fonte et acier se différencient par leur teneur en carbone : la fonte en contient de 2,1 à 6,7 % et l’acier de 0,03 % à 2 %.

7.4. La filière duricrete

Cet ersatz de ciment peut être produit directement à partir de régolite et d’eau, et ne nécessite qu’un four à température modérée (alimenté en énergie électrique) pour sa préparation. Il peut ensuite être utilisé comme un ciment classique soit en moulage de préfabriqués, soit en coffrage. Ses caractéristiques, environ moitié du ciment, peuvent être améliorées par l’incorporation de fibres (verre, Kevlar) augmentant sa résistance au phénomène de fissuration.

7.5. Quantités à produire

Nous retenons l’hypothèse que sur chaque période synodique, en plus des logements pour 100 résidents supplémentaires (50 tranches), deux espaces communautaires sont érigés (dont un espace restauration-socialisation). En se basant sur les estimations relatives à ces espaces et aux 50 tranches d’habitats, on aboutit à un premier total à produire dans la période, auquel on ajoute les matériaux pour les voies de communication et les servitudes (environ 10 % pour le verre et l’acier) :

| Quantité totale (T) | Cadence (T par jour) | |

|---|---|---|

| Verre | 1430 | 1,8 |

| Acier | 375 | 0,5 |

| Duricrete | 3200 | 4,0 |

Ces valeurs sont acceptables ; la raison en est que la production est étalée sur une période assez longue. Par contre, il faut bien noter que ces quantités vont requérir un effort de minage assez conséquent, supposant que les zones de récolte favorables aient été identifiées au préalable. Rappelons que ces quantités ne concernent que la zone d’habitation, à l’exclusion donc des zones d’énergie, de traitement des ressources et de fabrication des éléments de construction.

Dans le calcul des cadences, on n’a pas tenu compte des temps de maintenance et de préparation ; il s’agit donc de valeurs minimales.

Les moyens permettant ces cadences de production pourront être mis en place sur le sol de Mars dès la première rotation de la flotte de transport, dont les 6 vaisseaux devront également convoyer une équipe de quelques dizaines de pionniers chargés de les mettre en œuvre, ainsi que les infras-tructures minimales nécessaires à leur séjour.

7.6. Besoins en énergie

Parmi ces moyens lourds, dont il faut prévoir le positionnement dès le début de l’implantation de la colonie, les générateurs d’énergie pour la production des matériaux et des pièces aux cadences indiquées précédemment tiennent une place centrale.

Sans pouvoir chiffrer avec certitude les consommations, en particulier celles concernant la mise et le maintien en température des enceintes fonctionnant à haute température (dont le bilan thermique dépend de la qualité isolante des parois) nous avons quand même cherché à évaluer les consommations énergétiques des principaux postes de fabrication. On s’est aussi appuyé sur la littérature existante, tout particulièrement sur les travaux de 4Frontiers (projet Homestead).

Attention, cette évaluation ne couvre que les besoins pour la construction des habitats ; il faudrait y ajouter les besoins propres à la vie de la colonie, qui croîtront linéairement au cours de la période d’établissement d’une vingtaine d’années. Cet aspect est d’ailleurs abordé dans notre étude « Une colonie martienne, essai d’analyse technique », où on admet qu’en régime établi le besoin total de puissance électrique installée serait de 30 kWe par résident, soit 30 MWe pour notre scénario d’une colonie de 1000 personnes. Ceci en optant pour un éclairage naturel des serres.

En nous basant sur les quantités à produire, sur l’enchaînement des processus élémentaires tel qu’il apparaît sur la figure du § 4.3, et sur les données physiques des matériaux et des réactions concernées, nous avons dressé le tableau de synthèse ci-dessous.

| PROCESS | IN (T/day) | OUT (T/day) | Qth kJ/kg | Qe kJ/kg | Wth | We |

|---|---|---|---|---|---|---|

| Hematite reduction & Steel production | Fe2O2: 0.7 CO: 0.4 |

Fe: 0.5 | 900°C heating 100 kW |

|||

| Glass production | SiO2: 1.8 Additives: 0.6 |

1550°C-100 kW Comb.CH4: 0.2 O2: 0.8 |

||||

| Duricrete preparation | Regolith: >4 | 4 | 2600 | Carnot “Cold” Source: 0.12 MWth | ||

| H2O extraction (for production only) | Regolith: 105 | H2O: 24-13.5=10.5 | 2600 | Carnot “Cold” Source: 0.32 MWth | ||

| H2O electrolysis | H2O: 24 | H2: 3 O2: 24 |

187000 | 8.6 MW | ||

| CO2 decomposition | Air (~CO2): 110 | CO: 0.4 O2: 0.23 | 9000 | 1100°C: 100 kW decomposition: 42kW |

||

| N2 separation (fertilizer not incl.) | Air: 0.4 | N2:0.013 | 4900 | 5 kW | ||

| Sabatier reactor | CO2:16.5 H2: 3 |

CH4: 6 H2O:13.5 |

Carnot “Cold” Source: 300°C, exoth. | |||

| TOTAL | 0.62 MWth | 8.85 MWe |

Récapitulation des flux de matériaux et des besoins en énergie.

On y trouve, pour chaque processus important :

- les quantités de matériaux entrantes et sortantes (en tonnes par jour) ;

- les quantités d’énergie requises (en kJ/kg), apportées sous forme thermique ou électrique ;

- les puissances correspondantes (en kW ou MW).

Ce bilan est établi en supposant que l’énergie est d’origine nucléaire (cf. § suivant) et que la chaleur de la source froide est mise à profit, mais uniquement pour les postes à température modérée (disons 300°C), ceci afin de simplifier l’installation de l’échangeur et des caloducs nécessaires pour ces transferts de chaleur. Les processus concernés sont les suivants :

- le chauffage des locaux et des serres ;

- le traitement de certains minerais et certaines parties des process matériaux (fours de séchage, mise en température des réacteurs de Sabatier…) ;

- l’extraction par chauffage-distillation de l’eau du régolite.

Pour les installations demandant des températures beaucoup plus élevées, ce mode de chauffage est par contre impraticable, même avec la température de source froide retenue de 850°C. Pour ces cas, l’utilisation de la puissance électrique (résistances ou arcs) ou du chauffage par combustion de gaz (CH4 ou CO avec O2) s’impose. Ceci concerne :

- la décomposition du CO2 (1100°C) ;

- la production des vitrages (1550°C, puis 1100 à 600°C) ;

- la production d’acier et son réchauffage en vue de formage (1200°C).

L’étude Homestead donne un rapport de 8 à 3 entre les consommations d’énergie thermique et électrique. Elle fait cependant largement moins appel au verre et plus aux maçonneries ; dans le cas présent, l’apport du thermique serait nettement moins important.

Fait marquant, le processus d’électrolyse de l’eau est totalement prépondérant, impliquant une puissance disponible de près de 9 MWe et des moyens d’extraction de l’eau capables de livrer environ 10 tonnes d’eau par jour. C’est une quantité considérable, mais commensurable avec les besoins de la population et des serres, estimés à 2,3 tonnes pour 1000 habitants (avec un recyclage à 90%). Elle résulte d’abord du besoin en méthane, vecteur d’énergie (avec l’oxygène liquide) des divers véhicules planétaires11 utilisés pour le minage des différentes ressources (consommation évaluée à près de 2,9 T par jour (le double dans la note déjà citée, traitant d’une colonie de 2000 habitants, pour une puissance moyenne développée par la flotte d’engins et de véhicules de 1100 CV). Mais à ce besoin se rajoute le carburant des fusées pour le retour vers la Terre (approvisionnement de 6 fusées à raison de 220 tonnes de méthane chacune, au minimum ; le double en cas de retour « immédiat », en mode opposition).

On constate aussi que l’apport thermique direct ne représente que le dixième du total, ce qui pose la question de sa pertinence, compte tenu de la complication induite.

Il faudrait rajouter à ces valeurs les énergies pour les opérations annexes de compression, liquéfaction (celle de l’hydrogène est très dispendieuse) et tenir compte de diverses causes de déperdition non chiffrées ici.

11. Pour les véhicules planétaires, le méthanol (CH3OH) paraît plus intéressant comme carburant que le méthane. Il se conserve à l’état liquide sans difficulté, est plus dense, et peut être synthétisé dans un réacteur de Sabatier, moyennant quelques modifications des conditions opératoires.

7.7. Le solaire : solution séduisante mais impraticable en phase d’implantation

Le niveau relativement élevé de puissance électrique dont il faut disposer dès le début, voisin de 10 MW, niveau appelé à tripler au cours de la phase de croissance, condamne l’option photovoltaïque. En effet, dans le cas de panneaux solaires fixes, seule configuration raisonnablement applicable vu leur nombre, la prise en compte de l’ensemble des facteurs réducteurs (éloignement du soleil, saisons, hauteur du soleil sur l’horizon, cycle jour nuit, tempêtes de poussière) conduit à une productivité moyenne de 60 W/m². La production de 10 MW nécessiterait de déployer d’emblée près de 170000 m² de panneaux, équivalant à un rectangle de 340 sur 500 m et à la quantité impressionnante de 34000 panneaux de 5 m²… Le temps à passer pour le déploiement et la maintenance (y compris en présence de la poussière martienne) est déjà un sérieux handicap. Mais en tout état de cause, la masse d’un tel ensemble (panneaux, supports, équipements électriques), même en tablant sur 2 kg/m², est prohibitive pour une importation directe : 340 tonnes ! Plus 110 tonnes supplémentaires par période synodique.

Au moins pour le démarrage, le recours au nucléaire s’imposera donc. Mais peut-on imaginer disposer par la suite de la capacité de production in situ, et en masse, de panneaux solaires ? C’est une opinion répandue, basée sur l’argument que le silicium, élément de base de la plupart de ces matériels, est abondant sur le sol de Mars. Mais l’examen des processus impliqués en fait douter, non pas tant du fait des dimensions des installations que du niveau de sophistication technique que présentent les opérations. De façon résumée, il s’agit de parcourir les phases suivantes :

- à partir du silicium métallurgique, lui-même obtenu à partir de quartz, élaboration d’un silicium de grade « solaire » ; pureté requise : 99,9999 % !

- cristallisation de ce silicium solaire pour former des plaques ;

- transformation de ce silicium cristallisé en cellule photovoltaïque ;

- assemblage des cellules en modules ;

- assemblage des modules en panneaux, avec tous les accessoires électriques et de support.

Les opérations d’affinage du silicium, très énergivores, et celles de son dopage soigneusement dosé requièrent un soin extrême… et ceci sous une cadence de 65 m² de panneaux par jour. Ce n’est pas impossible, mais certainement à concevoir dans une phase ultérieure, celle d’une colonie plus développée, qui devrait d’ailleurs pouvoir bénéficier de progrès dans la technologie du photovoltaïque.

7.8. Le générateur électronucléaire

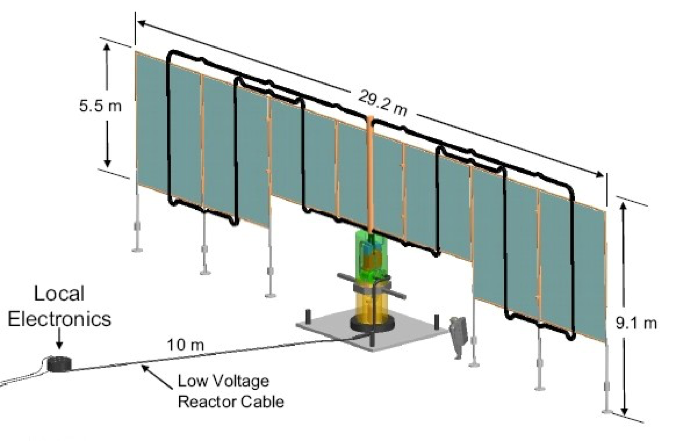

Le générateur à fission nucléaire constitue d’ores et déjà la solution privilégiée pour les premières bases d’exploration temporaires ou permanentes, que ce soit sur la Lune ou sur Mars. La raison principale est que, pour la gamme de puissance requise, c’est la solution la plus compacte et la moins complexe à déployer. Les projets montrent qu’un tel générateur, délivrant en continu 40 kWe, aurait une masse de moins de 5 T, tout compris. Mais un tel cœur nucléaire peut fonctionner à plus grande puissance, sans accroître sensiblement ses dimensions ni sa charge en combustible, et céder au fluide de travail thermodynamique des puissances thermiques bien plus importantes et à plus haute température12. En réalité, ce sont les dimensions de la source froide – radiateur ou échangeur de chaleur13 – qui vont limiter la puissance unitaire extractible du générateur.

Si on s’en tient à la solution du radiateur, l’impératif est d’augmenter sa température (capacité de rayonnement en T4), et donc la température devant turbine du turboalternateur. En la portant de 400 à 1125 K (850°C), avec une température devant turbine de l’ordre de 1400°C, on multiplie sa capacité d’évacuation par plus de 60. En multipliant sa surface par 2, par exemple en disposant 4 panneaux de 15 m de long en croix, on atteint une puissance de 5 MWe (ordre de grandeur). Il faudrait donc prévoir de doter l’implantation initiale de deux générateurs de ces dimensions. Chacun de ces générateurs comprendrait lui-même deux boucles thermodynamiques ; on obtiendrait ainsi une redondance sur deux niveaux.

Le fait de porter la température d’entrée du radiateur à 850°C complique évidemment sa conception et son déploiement. Une solution de repliement en accordéon pour le transport paraît difficile, et il sera peut-être nécessaire d’assembler les panneaux (et leurs circuits fluides) sur le terrain.

La durée de vie, sans avoir à intervenir sur la charge de combustible, devra être de 20 ou 25 ans, de façon à ce que le cycle de renouvellement soit homogène avec la durée d’implantation de la colonie (supposée de 20 ans).

12. Le moteur fusée nucléaire expérimental NERVA est allé jusqu’à délivrer 4 000 MWth en fonctionnement, l’équivalent de plus de 4 tranches nucléaires, pour un diamètre de réacteur de l’ordre d’un mètre !

13. Contrairement aux installations terrestres, on ne dispose pas sur Mars, en tant que source froide, de fleuves ou de bords de mer. Utiliser le sol obligerait à de difficiles terrassements. Et l’atmosphère est trop ténue pour être utilisée (bien que des projets aient proposé un procédé de convection forcée par ventilateurs).

Projet NASA de générateur planétaire nucléaire de 40 kWe ; le générateur de 5 MWe envisagé aurait des dimensions semblables, mais avec 4 panneaux de radiateur au lieu de 2. (doc. NASA)

La technologie présente un certain nombre d’inconvénients :

- elle devra être acceptée politiquement ;

- même si les cœurs fonctionnent à faible niveau, ils finissent par s’épuiser et leurs matériaux par vieillir ; il faut donc prévoir un renouvellement par de nouveaux générateurs venant de la Terre ;

- il faut aussi envisager la possibilité à terme d’un démantèlement et, en attendant, accepter de protéger leur zone d’implantation ;

- dans le but d’éviter de longues lignes de transport d’énergie électrique et de fluide caloporteur, les générateurs devront être implantés à proximité immédiate des installations utilisatrices de fortes puissances (en l’occurrence, la station d’électrolyse de l’eau).

Malgré cela, si le solaire est envisageable sur le long terme, la véritable solution pour l’établissement d’une colonie de la taille envisagée (1000 résidents) est bien, sur la base de ce que l’on maîtrise à ce jour, la fission nucléaire.

Utilisez les boutons de navigation ci-dessous pour accéder aux pages suivantes.

Bonjour,

Avez-vous pu considérer l’influence du refroidissement par radiation uniquement versus un refroidissement par convection dans la manufacture du verre dans l’atmosphère martienne? Alternativement, il serait peut être possible d’utiliser des soufflantes à haute vitesse, malgré la faible densité de l’atmosphère martienne, pour créer une certaine convection?

Bjr, non je n’ai pas envisagé la convection forcée, mais je sais qu’un industriel anglais avait étudié la question pour la source froide d’un générateur électronucléaire martien. Leur conclusion n’était pas encourageante. Il faut réaliser que si la production de plaques de verre sur Mars demandera la mise en place de moyens assez lourds, la cadence, par contre, resterait modeste (10 à 15 m² par jour), dans l’hypothèse d’une phase de construction de 20 ans. Les plaques pourront donc refroidir lentement (sauf si l’obtention des caractéristiques l’en empêchait).

Pour le verre, des plus petites surfaces, par exemples ces carreaux de 200mm x 200mm, permettent de réduire considérablement les efforts structuraux sur le verre, essentiellement en remplaçant le verre en flexion par du métal en tension. Pensez-vous que ceci permettrait de réduire le coût des serres, ou est ce que le nombre additionnel de joints et d’étapes de fabrication va canceller les gains?

Bonjour,

J’aimerais utiliser l’image de InSitu ressources pour un article de Marspedia. J’ai une image similaire mais je trouve que votre graphique est plus clair et plus approprié.

https://marspedia.org/List_of_ISRU

Bonjour,

vous avez mon accord, sous réserve qu’apparaisse clairement la mention : Copyright R.Heidmann